在芯片的生产过程中,会经历许多次的掺杂、增层、光刻和热处理等工艺制程,每一步都必须达到极其苛刻的物理特性要求。但是,即使是最成熟的工艺制程也存在不同位置之间、不同晶圆之间、不同工艺运行之间以及不同时段之间的变异。有时,这种变异会使工艺制程超出它的制程界限,生产出不符合工艺标准的晶圆,从而严重地影响成品率(YiELd)。而任何对半导体工业有过些许了解的人都知道:整个工业对其良品率都极其关注。因此,正确地评估和控制芯片生产过程中的变异显得尤为重要,而研究过程变异的常用方法之一就是过程能力分析。

一般来说,过程能力分析通常是指通过顾客质量要求的范围与实际产品质量变异范围之间的比较数值来衡量实际生产过程满足规格要求的能力。具体来说,就是计算出过程能力指数Cp和Cpk值,确定其过程能力等级,判断过程能力是不足、尚可还是充分,进而采取相应的改进和维护措施。这个简单易行的质量管理工具已经在各行各业中都有了广泛的应用,颇受好评。

由于半导体制造工艺的复杂性,生产一个完整器件所需涉及的庞大工艺制程数量,以及检测内容的多样化等等原因,必然要求芯片生产中的“过程能力指数”分析必须在遵循原先质量统计理论的基础上有所发展,创造出一套适合半导体工业的“过程能力指数”分析方法。

纵观国内的常规质量管理咨询和软件市场,长期以来都无法提出一个理想的解决方案。幸运的是,被英特尔Intel、国家半导体NationalSemiconductor,中芯国际等全球芯片巨头普遍采用的高端六西格玛质量管理统计分析软件,已经在这方面作出了很多卓有成效的工作,业已成为半导体行业的一种应用标准。接下来,本文将结合一个案例与大家一起在JMP软件最新的JMP7平台上分享这个研究成果。

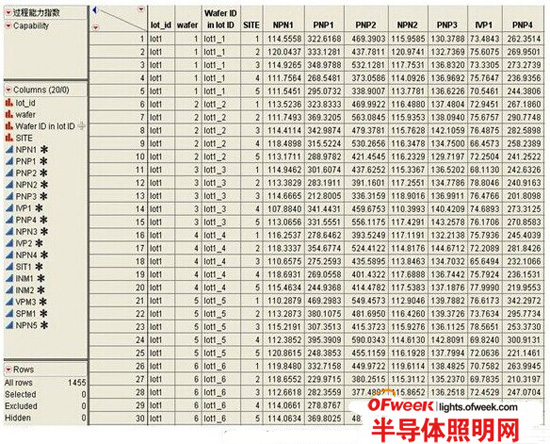

图1 晶圆工厂测试数据

如上图所示,图1是某晶圆工厂在最终的电子测试阶段获取的数据表格,共有1455条记录(限于篇幅,图一仅显示了其中的前30条记录),考察的质量特性有16个(实际情况会更多,此处仅取其中的一部分做演示,并且限于篇幅,图一仅显示了其中的前7个质量特性)。如果按照传统的分析方法,我们需要按部就班地计算16组过程能力指数,对各项质量特性一一考核,但对它们之间的相互关联以及产品的总体质量性能却缺少一个全面的认识总结。而且单纯用数字说明,也显得有些枯燥抽象。

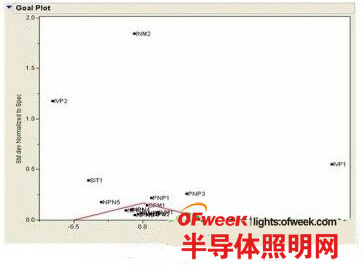

图2 过程能力指数的目标图GoalPlot

JMP软件巧妙地通过一系列生动形象的统计图形,使我们得到一个全新的分析展示结果。先看图2所示的“过程能力指数的目标图GoalPlot”。图中等腰三角形的两条红边表示所有Cpk恰巧等于1的情况,等腰三角形以内的部分表示所有Cpk大于1的情况,等腰三角形以外的部分表示所有Cpk小于1的情况,一般越远离三角形的点所代表的Cpk值越小。显然,目标图用一个等腰三角形将过程能力充足和不足的两部分质量特性区分得一目了然。在此案例中,给我们印象最深的是INM2、IVP2、IVP1等特性的过程能力很差,因为相对其他点而言,它们离这个等腰三角形最远。

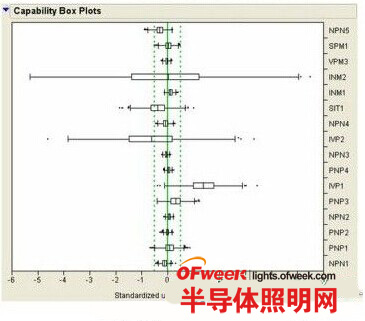

图3 过程能力指数的箱型图BoxPlot

再看图3所示的“过程能力指数的箱型图BoxPlot”。图中两条绿色的虚线分别表示的是将16组规格限统一规格化后的规格上下限,VPM3、INMI1、NPN2等特性的箱型图比较狭窄,且都落在虚线范围中,说明它们的过程能力比较充分,INM2、IVP2、IVP1等特性的箱型图比较宽泛,且都远远超出了虚线范围,说明它们的过程能力严重不足。

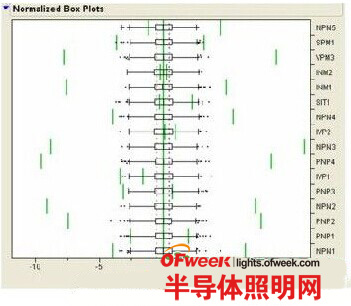

图4 过程能力指数的规格化箱型图NormalizedBoxPlot

最后看图4所示的“过程能力指数的规格化箱型图NormalizedBoxPlot”。此时图中16个箱型图是分别通过转化而得,所有箱型图的波动范围几乎都在[-5,5]之间,16组绿色的小短线表示分别经过同样转换后得到的规格上下限。相对而言,VPM3、INMI1、NPN2等特性的箱型图都稳稳地落在规格范围中间的位置,再次说明它们的过程能力比较充分,INM2、IVP2、IVP1等特性的箱型图的波动明显比规格限宽泛,再次说明它们的过程能力严重不足。

当然,传统的过程能力指数的具体数值也很重要,我们可以参考“过程能力指数列表”对所有16个质量指标进行定量的评价,其内容包括常用的Cp、Cpk和PPM值。

总之,半导体制造业面临着巨大的质量和成本的挑战。想象一下,在极其苛刻的洁净空间内,不到1/2平方英寸芯片范围里,制作出数百万个微米量级的元器件平面构造和立体层次……单凭这一点就应当充分重视芯片制造中的过程能力分析。专业质量管理统计分析软件JMP有机地整合了质量统计理论、数据可视化手段和半导体制造业的行业特点,将复杂的统计分析用各种简单易懂的方式展现出来,大大提高了我们分析问题、解决问题的能力,希望有更多的工程技术人员可以从中受益。

本文针对65×65mm一面设有九颗1×1mm、1W的LED芯片,另一面为肋片的铝制散热片,利用数值法求解三维稳态导热微分方程,利用计算机专用软件计算得到不同led芯片分布时,散热片芯片表面的温度分布,根据其温度场来分析LED芯片分布对其散热的影响。结果是:九颗芯片集中在一起散热效果最差,芯片之间的距离应达到5mm以上,其芯片温度可降低近5℃以上。

LED照明,由于节能显著,被认为是下一代照明技术。LED是冷光源,其光谱中不包含红外部分,而目前LED发光效率仅达到20%,也就是说有80%以上的电能转换成热能。如果热量不能有效散出,芯片的温度上升,会导致光效下降,光衰加剧,严重时烧毁芯片,LED芯片散热是当前LED照明发展中的一大未解决的问题。

LED芯片的散热过程并不复杂,只是一系列导热过程再加对流换热过程,温度范围不高,属于常温传热,其内的导热过程,完全可以运用计算机专用软件求解三维导热微分方程,计算分析出LED芯片中、散热片内的导热过程,以及散热片外表的对流换热,分析出整个传热过程中主要的热阻在何处,什么原因造成的,可以得到一非常清晰的解,使人们有的放矢。

但当前LED散热以及同类的半导体芯片散热,都缺少这一基础性和指导性的研究,即使有人做了,但不为众人所知。由此造成当今LED散热技术就像春秋战国时代样,出现采用热管,甚至提出采用回路热管。本文仅从LED芯片分布不同,来研究分析其对散热的影响,以期对LED芯片中的设计和制造起借鉴性意义。